Grundlagen der Oberflächenmontagetechnik (SMT) und ihr Prozess

August 18 2023

Anfrage

Globaler Lieferant elektronischer Komponenten AMPHEO PTY LTD: Umfangreiches Inventar für One-Stop-Shopping. Einfache Anfragen, schnelle, individuelle Lösungen und Angebote.

SCHNELLE ANFRAGE

ZUR RFQ-LISTE HINZUFÜGEN

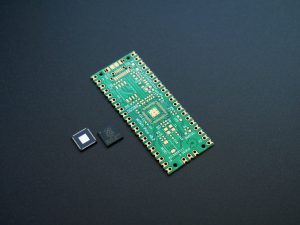

In diesem Blog möchten wir einen detaillierten Überblick über die Surface Mount Technology (SMT) geben, eine Methode zur Montage elektronischer Komponenten, die die Elektronikindustrie verändert hat. Wir werden uns mit den grundlegenden Aspekten der SMT befassen, einschließlich ihrer Vorteile gegenüber der herkömmlichen Durchstecktechnik und dem SMT-Prozess. Egal, ob Sie ein erfahrener Ingenieur oder ein Neuling in der Elektronik sind, dieser Artikel wird Ihnen wertvolle Einblicke in diese wichtige Technologie geben.

Was ist Surface Mount Technology (SMT)?

Die Elektronikindustrie wurde durch die Surface Mount Technology (SMT), eine Technik zur Montage elektronischer Komponenten, grundlegend verändert. Dabei werden elektronische Komponenten direkt auf der Oberfläche einer Leiterplatte (PCB) montiert, anstatt sie in in die Leiterplatte gebohrte Löcher einzusetzen. Dies ermöglicht kleinere und dichter gepackte elektronische Geräte sowie schnellere und automatisiertere Montageprozesse. SMT hat sich in den letzten Jahrzehnten zum Industriestandard entwickelt und wird in einer Vielzahl von Anwendungen eingesetzt, von Unterhaltungselektronik über medizinische Geräte bis hin zu Luft- und Raumfahrt und Verteidigungssystemen. Die Entwicklung von SMT wurde durch den Bedarf an kleineren, leistungsstärkeren und zuverlässigeren elektronischen Geräten vorangetrieben. In den frühen Tagen der Elektronik war die Durchsteckmontage die Norm, bei der Komponenten in Löcher in der Leiterplatte eingesetzt und dann an Ort und Stelle gelötet wurden. Dies funktionierte gut für größere Geräte, aber als die Elektronik immer miniaturisierter wurde, wurde klar, dass ein neuer Ansatz erforderlich war. SMT wurde in den 1960er und 1970er Jahren entwickelt, um diese Herausforderungen zu bewältigen. Durch die Montage von Komponenten direkt auf der Oberfläche der Leiterplatte wurde es möglich, viel kleinere und dichter gepackte Geräte herzustellen. Dies ermöglichte die Entwicklung neuer Technologien wie Smartphones, Laptops und anderer tragbarer elektronischer Geräte, die im modernen Leben allgegenwärtig geworden sind. Heute wird SMT in praktisch allen elektronischen Geräten verwendet, von einfachen Spielzeugen bis hin zu komplexen medizinischen Geräten. Es hat die Entwicklung neuer Technologien wie flexibler und dehnbarer Elektronik ermöglicht, die einst für unmöglich gehalten wurden. Da sich die Elektronikindustrie weiterentwickelt, ist klar, dass SMT auch in den kommenden Jahren eine entscheidende Technologie bleiben wird.Was macht ein SMT?

SMT oder Surface Mount Technology ist eine Methode zur Montage elektronischer Komponenten, bei der elektronische Komponenten direkt auf der Oberfläche einer Leiterplatte (PCB) montiert werden. SMT-Maschinen werden verwendet, um den Montageprozess elektronischer Geräte zu automatisieren und elektronische Komponenten schnell und präzise auf der Leiterplatte zu platzieren. SMT-Maschinen verwenden eine Vielzahl von Techniken, um Komponenten auf der Leiterplatte zu platzieren, darunter Pick-and-Place-Maschinen, Schablonendrucker und Reflow-Öfen. Pick-and-Place-Maschinen verwenden Roboterarme, um Komponenten aus einem Feeder aufzunehmen und sie in der richtigen Position auf der Leiterplatte zu platzieren. Schablonendrucker werden verwendet, um Lötpaste auf die Leiterplatte aufzutragen, die als Klebstoff für die Komponenten dient. Reflow-Öfen werden verwendet, um die Leiterplatte zu erhitzen und die Lötpaste zu schmelzen, wodurch die Komponenten an ihrem Platz fixiert werden. SMT-Maschinen können Hunderte oder sogar Tausende von Komponenten pro Minute platzieren, je nach Komplexität des zu montierenden Geräts. Dies ermöglicht es, elektronische Geräte schnell und effizient in großen Mengen herzustellen. SMT hat die Elektronikindustrie revolutioniert und ermöglicht die Herstellung kleinerer, leistungsfähigerer und zuverlässigerer Geräte als je zuvor.Surface Mount Technology (SMT) Prozess

Im Allgemeinen umfasst der SMT-Prozess die folgenden Verfahren:PCB-Vorbereitung

PCB-Design: Das PCB-Layout wird mithilfe von CAD-Software (Computer-Aided Design) entworfen. Dazu gehört das Bestimmen von Bauteilplatzierungsbereichen, das Verlegen von Leiterbahnen und das Erstellen von Lötpads oder Lötflächen für Bauteilverbindungen. Gerber-Dateien: Das PCB-Design wird in Gerber-Dateien oder andere Fertigungsdatenformate exportiert, die PCB-Hersteller verwenden können.Schablonenerstellung

Schablonendesign: Es wird eine Schablone mit Öffnungen erstellt, die den Lötpads auf der PCB entsprechen. Die Schablone kann aus Edelstahl oder Polymermaterialien bestehen. Schablonenausrichtung: Die Schablone wird mithilfe einer Vorrichtung oder Klemmen ausgerichtet und über der Leiterplatte befestigt.Auftragen der Lötpaste

Auswahl der Lötpaste: Eine Lötpaste, die aus einer Mischung aus Flussmittel und winzigen Lötpartikeln besteht, wird basierend auf der Anwendung und den Komponentenanforderungen ausgewählt. Drucken der Lötpaste: Die Lötpaste wird mithilfe eines Rakels oder eines Lötpastenspenders durch die Öffnungen in der Schablone auf die Leiterplatte aufgetragen. Rakelmethode: Mit einer Rakelklinge wird die Lötpaste über die Schablone verteilt und durch die Öffnungen auf die Lötpads gedrückt. Abgabemethode: Die Lötpaste wird durch einen kontrollierten Mechanismus abgegeben, wobei präzise Mengen auf die Lötpads aufgetragen werden.Bauteilplatzierung

Pick-and-Place-Maschine: Automatisierte Pick-and-Place-Maschinen werden verwendet, um die elektronischen Bauteile präzise auf den mit Lötpaste bedeckten Pads auf der Leiterplatte zu positionieren. Feeder-Setup: Bauteilrollen, -röhren oder -schalen werden auf die Feeder der Pick-and-Place-Maschine geladen, die die Bauteile während des Platzierungsprozesses bereitstellen. Ausrichtung des Bildverarbeitungssystems: Bildverarbeitungssysteme der Pick-and-Place-Maschine lokalisieren Passermarken auf der Leiterplatte, um eine präzise Bauteilplatzierung sicherzustellen. Bauteilplatzierung: Vakuumdüsen an der Maschine nehmen die Bauteile auf und platzieren sie an den dafür vorgesehenen Stellen auf der Leiterplatte.Reflow-Löten

Förderband oder Reflow-Ofen: Die Leiterplatte mit den Bauteilen wird auf ein Förderband übertragen, das durch einen Reflow-Ofen läuft. Heizzonen: Der Reflow-Ofen hat normalerweise mehrere Heizzonen, jede mit kontrollierten Temperaturprofilen. Vorheizzone: Die Leiterplatte gelangt in die Vorheizzone, wo die Temperatur allmählich erhöht wird, um Feuchtigkeit zu entfernen und das Flussmittel in der Lötpaste zu aktivieren. Reflow-Zone: Die Leiterplatte bewegt sich in die Reflow-Zone, wo die Temperatur erhöht wird, um die Lötpaste zu schmelzen und Lötverbindungen herzustellen. Abkühlzone: Anschließend bewegt sich die Leiterplatte in die Abkühlzone, wo sie allmählich abkühlt und die Lötverbindungen verfestigt.Inspektion und Qualitätskontrolle

Automatische optische Inspektion (AOI): Nach dem Reflow-Löten scannt ein AOI-System die Leiterplatte, um Defekte wie fehlende Komponenten, Fehlausrichtung, Lötbrücken oder unzureichendes Lot zu erkennen. Röntgeninspektion: Mithilfe einer Röntgeninspektion können versteckte Lötverbindungen untersucht oder die Integrität von Ball Grid Array-(BGA)-Gehäusen überprüft werden. Manuelle Inspektion: Erfahrene Techniker können manuelle Inspektionen durchführen, um die Qualität von Lötverbindungen und Komponenten sicherzustellen.Testen und Funktionsüberprüfung

Elektrisches Testen: Die montierte Leiterplatte kann Funktionstests oder elektrischen Tests unterzogen werden, um ihre Leistung und Integrität zu überprüfen. Boundary-Scan-Test: Boundary-Scan-Tests werden durchgeführt, um die Verbindungen zwischen den Komponenten auf der Leiterplatte mithilfe standardisierter Protokolle zu testen.Zusätzliche Fertigungsprozesse

Schutzbeschichtung: Eine schützende Schutzbeschichtung kann auf die Leiterplatte aufgetragen werden, um sie vor Umwelteinflüssen wie Feuchtigkeit, Staub oder Chemikalien zu schützen. Reinigung: Die Leiterplatte kann einem Reinigungsprozess unterzogen werden, um Flussmittelrückstände oder Verunreinigungen zu entfernen, die nach dem Löten zurückgeblieben sind. Verkapselung: Einige elektronische Baugruppen müssen möglicherweise mit einer Schutzmasse verkapselt oder vergossen werden, um zusätzliche mechanische Festigkeit oder Umweltschutz zu gewährleisten. Während des gesamten SMT-Prozesses sind Qualitätskontrollmaßnahmen unerlässlich, um zuverlässige und qualitativ hochwertige Leiterplattenbaugruppen sicherzustellen. Zu diesen Maßnahmen gehören eine ordnungsgemäße Lötpastenprüfung, die Rückverfolgbarkeit von Komponenten und die Einhaltung von Industriestandards und -spezifikationen.SMD vs. SMT vs. THT

SMD, SMT und THT sind drei verschiedene Methoden zur Montage elektronischer Komponenten auf Leiterplatten (PCBs). Dennoch gibt es einige Unterschiede zwischen ihnen.| Merkmal | SMD (Surface Mount Device) | SMT (Surface Mount Technology) | THT (Through-Hole Technology) |

| Komponententyp | Kleine, flache, rechteckige Form | Verschiedene Formen und Größen | Verschiedene Formen und Größen |

| Montagemethode | Oberflächenmontage auf Leiterplatte | Oberflächenmontage auf Leiterplatte | Durch Bohrlöcher eingesetzt |

| Komponentendichte | Hoch | Hoch | Relativ niedriger |

| Leiterplattenkomplexität | Unterstützt komplexe Leiterplattendesigns | Unterstützt komplexe Leiterplattendesigns | Unterstützt komplexe Leiterplattendesigns |

| Herstellungsgeschwindigkeit | Schnellerer Montageprozess | Schnellerer Montageprozess | Langsamere Montage Prozess |

| Automatisierung | Hochautomatisierter Prozess | Hochautomatisierter Prozess | Manuell oder automatisiert |

| Reparatur und Nacharbeit | Anspruchsvoller | Anspruchsvoller | Einfacher |

| Mechanische Festigkeit | Mittel bis hoch | Mittel bis hoch | Hoch |

| Platzbedarf | Nimmt weniger Platz ein auf PCB | Benötigt weniger Platz auf PCB | Benötigt mehr Platz auf PCB |

| Anwendung | Weit verbreitet in modernen Geräten | Weit verbreitet in modernen Geräten | Wird in bestimmten Anwendungen verwendet |

Vorteile von SMT

SMT revolutionierte die Elektronikindustrie, indem es zahlreiche Vorteile gegenüber der traditionellen Durchstecktechnik bot. SMT hat sich aufgrund seiner bemerkenswerten Vorteile zur bevorzugten Methode für die Montage elektronischer Komponenten auf Leiterplatten (PCBs) entwickelt. Einer der Hauptvorteile von SMT ist die Möglichkeit, die Größe und das Gewicht elektronischer Geräte drastisch zu reduzieren. SMT-Komponenten sind kleiner und leichter als bedrahtete Komponenten, was kompaktere und leichtere Designs ermöglicht. Diese Miniaturisierung ist besonders bei tragbaren und platzbeschränkten Anwendungen von Vorteil. SMT ermöglicht auch eine höhere Komponentendichte auf Leiterplatten. Mit kleineren Komponenten und der Möglichkeit, diese auf beiden Seiten der Leiterplatte zu montieren, bietet SMT eine größere Designflexibilität und die Möglichkeit, mehr Funktionalität auf kleinerer Fläche unterzubringen. Dieser Vorteil hat den Weg für die Entwicklung kleinerer, leistungsstärkerer elektronischer Geräte geebnet. Neben der Größenreduzierung bietet SMT eine verbesserte elektrische Leistung. Die kürzeren Anschlusslängen und die verringerte parasitäre Kapazität und Induktivität von SMT-Komponenten führen zu einer besseren Signalintegrität, weniger Rauschen und einer verbesserten Hochfrequenzleistung. Dies macht SMT ideal für Anwendungen, die Hochgeschwindigkeits- und Hochfrequenzschaltungen erfordern. Ein weiterer wesentlicher Vorteil von SMT ist seine Fertigungseffizienz. Der Einsatz von Pick-and-Place-Maschinen zur Bauteilplatzierung und Reflow-Löttechniken ermöglicht schnellere und automatisiertere Montageprozesse. Dies führt zu einem höheren Produktionsdurchsatz, Kosteneffizienz und rationalisierten Fertigungsabläufen. SMT trägt auch zu einer erhöhten Zuverlässigkeit in elektronischen Baugruppen bei. Die kleineren Lötstellen und größeren Oberflächenverbindungen von SMT-Komponenten bieten stärkere und zuverlässigere elektrische und mechanische Verbindungen. SMT-Komponenten sind widerstandsfähiger gegen mechanische Belastungen, Vibrationen und thermische Zyklen, was zu einer verbesserten Haltbarkeit und Zuverlässigkeit führt. Darüber hinaus kann SMT Kostenersparnisse bringen. Die geringere Größe von SMT-Komponenten reduziert die Rohstoffkosten, während automatisierte Montageprozesse und verbesserte Fertigungseffizienz zu niedrigeren Produktions- und Montagekosten beitragen. Mit seiner Designflexibilität, Kompatibilität mit fortschrittlichen Technologien und einer Vielzahl anderer Vorteile ist SMT zum Rückgrat der modernen Elektronikfertigung geworden. Dadurch wurde die Entwicklung kleinerer, leichterer, effizienterer und zuverlässigerer elektronischer Geräte mit verbesserter Leistung und Funktionalität ermöglicht und so Innovationen in verschiedensten Branchen vorangetrieben.

Fazit

Die Surface Mount Technology (SMT) hat sich zum vorherrschenden Industriestandard für die Montage elektronischer Komponenten entwickelt und bietet eine Vielzahl von Vorteilen gegenüber der herkömmlichen Bedrahtungstechnik. Durch die direkte Befestigung von Komponenten auf der Oberfläche einer Leiterplatte (PCB) erleichtert SMT die Herstellung kleinerer, dichter gepackter elektronischer Geräte und beschleunigt und automatisiert gleichzeitig die Montageprozesse. Der SMT-Montageprozess umfasst Schablonendruck, Pick-and-Place-Verfahren, Reflow-Löten und sorgfältige Inspektion. Bemerkenswerterweise sind SMT-Maschinen in der Lage, Hunderte oder sogar Tausende von Komponenten pro Minute zu platzieren, wodurch die schnelle und effiziente Produktion elektronischer Geräte in großen Mengen ermöglicht wird. Zweifellos hat SMT den Elektroniksektor revolutioniert und die Realisierung technologischer Durchbrüche und Anwendungen ermöglicht, die einst als unerreichbar galten. Von Smartphones und medizinischen Geräten bis hin zu Luft- und Raumfahrt- und Verteidigungssystemen hat SMT den Weg für die Herstellung elektronischer Geräte geebnet, die nicht nur kleiner, sondern auch leistungsfähiger und zuverlässiger sind als je zuvor. Während sich die Elektronikindustrie weiterentwickelt, wird die anhaltende Bedeutung von SMT als kritische Technologie immer deutlicher und wird die Landschaft der Elektronik in den kommenden Jahren prägen.Verwandte Artikel

- ·Stratix 10 VS Stratix V: Welches FPGA ist das Richtige für Ihr nächstes Projekt?

- ·Ein tiefer Einblick in den AMD EPYC 4564P-Prozessor

- ·Vergleich von MSP430F6659 und MSP430F5419A: Welches ist das Richtige für Ihr Projekt?

- ·Entdecken Sie die Funktionen der Mikrocontroller MSP430F5529 und MSP430F5638

- ·Entmystifizierung von 20 Mikrocontroller-Projekten für Anfänger

- ·Enthüllung des ultimativen Leitfadens zur Mikrocontroller-Programmierung

- ·Ein Leitfaden zu Solarzellen: Wie funktionieren sie?

- ·Eine Anleitung zum Testen eines Anlassersolenoids

- ·Wie wählt man eine Lupe für detaillierte Elektronikarbeiten aus?

- ·Bluetooth LE: Fördert drahtlose Innovationen

Populer Posts

CY8C4126LCE-HV423T

Infineon Technologies

CY8C6148LQI-S2F42

Infineon Technologies

MK22FN512VLH12

NXP Semiconductors

PIC16LF1788-I/SO

Microchip Technology

PIC16F747T-I/PT

Microchip Technology

PIC18F4539-I/P

Microchip Technology

ATSAML22J17A-MUT

Microchip Technology

R5F566NNDDLK#20

Renesas Electronics America Inc

LPC2364HBD100,551

NXP Semiconductors

PIC16LF1459-I/P

Microchip Technology

PIC18LF4331-I/PT

Microchip Technology

ATSAMC21G16A-MUT

Microchip Technology